0.5mm未満のデザインが作れない理由

製作できる最小サイズは0.5mm角と基準を設けていますが、この基準を下回ったサイズで無理矢理製作をすると失敗します。そのためデータを作成される際は最小サイズを下回らないよう、案内させていただいております。

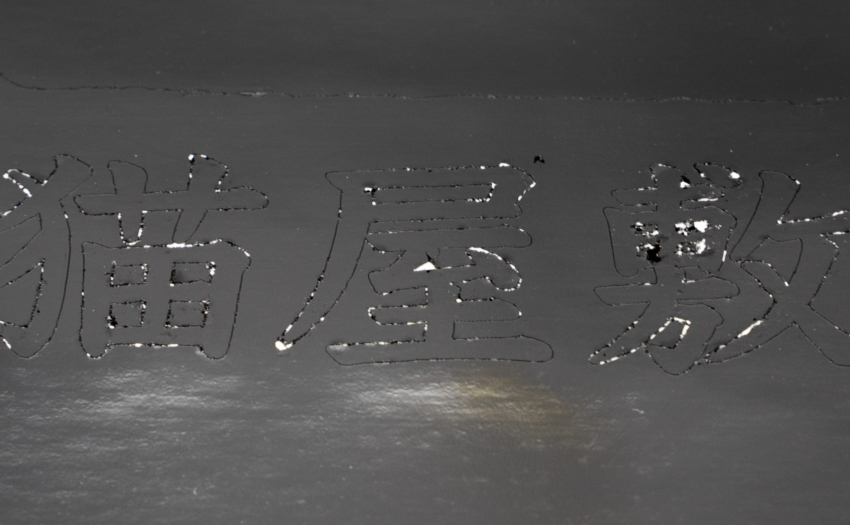

具体的な例として、テストカットした例を紹介します。

巻き上げられたカスが詰まって正常にカットできない

上記写真のデザインは筆で書いたような、カスレたデザインになっていますね。この部分が0.5mmを下回っているのですが、そのままマシンでカットすると写真の様に毛羽立ちます。これは細かくカットされたカッティングシートが、粘着力が弱いがためにマシンのカッター刃に巻き上げられてしまっている状態です。シート自体の粘着力が悪いのではなくカッティングシートの場合は、印刷ステッカーとは異なり、シートとして残る面積が小さいと粘着面自体も小さくなるためです。

正常にカットできないとカットが浅くてシートが剥がせない

上記写真のようにカットされたカッティングシートの、デザインとして不要な部分を剥がしていく作業をカス取りといいます。正常にカットされていれば、すんなりと剥がすことができますが、カスが詰まったカッター刃でカットしたシートはカッターの入りが浅く、カットができていない事があります。そうなってしまうと製作自体ができません。無論、フリーハンドでカットするわけにもいきませんので(百歩譲って1枚ならまだしも、複数枚の注文であれば精度の再現性が保証できません)、そもそもカットが正常にできないであろうデザインをデータチェックの時点で弾く必要があります。そうして設けたのが最小サイズ0.5mm角というルールです。

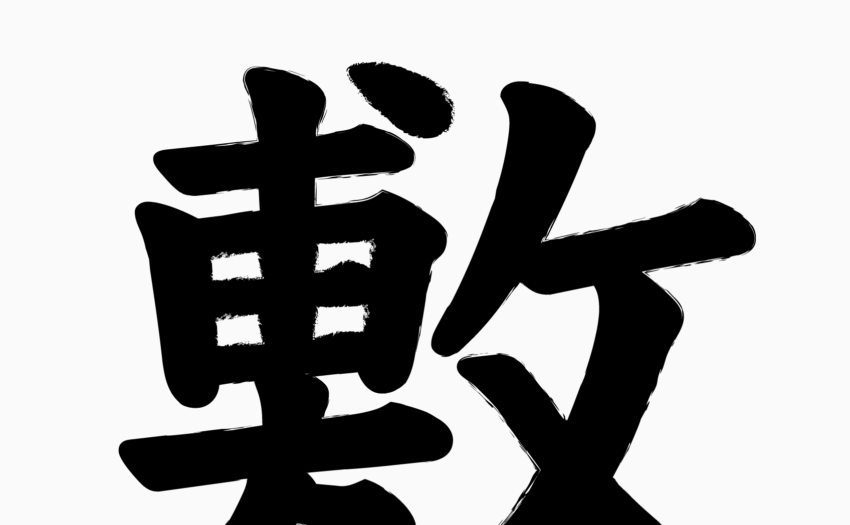

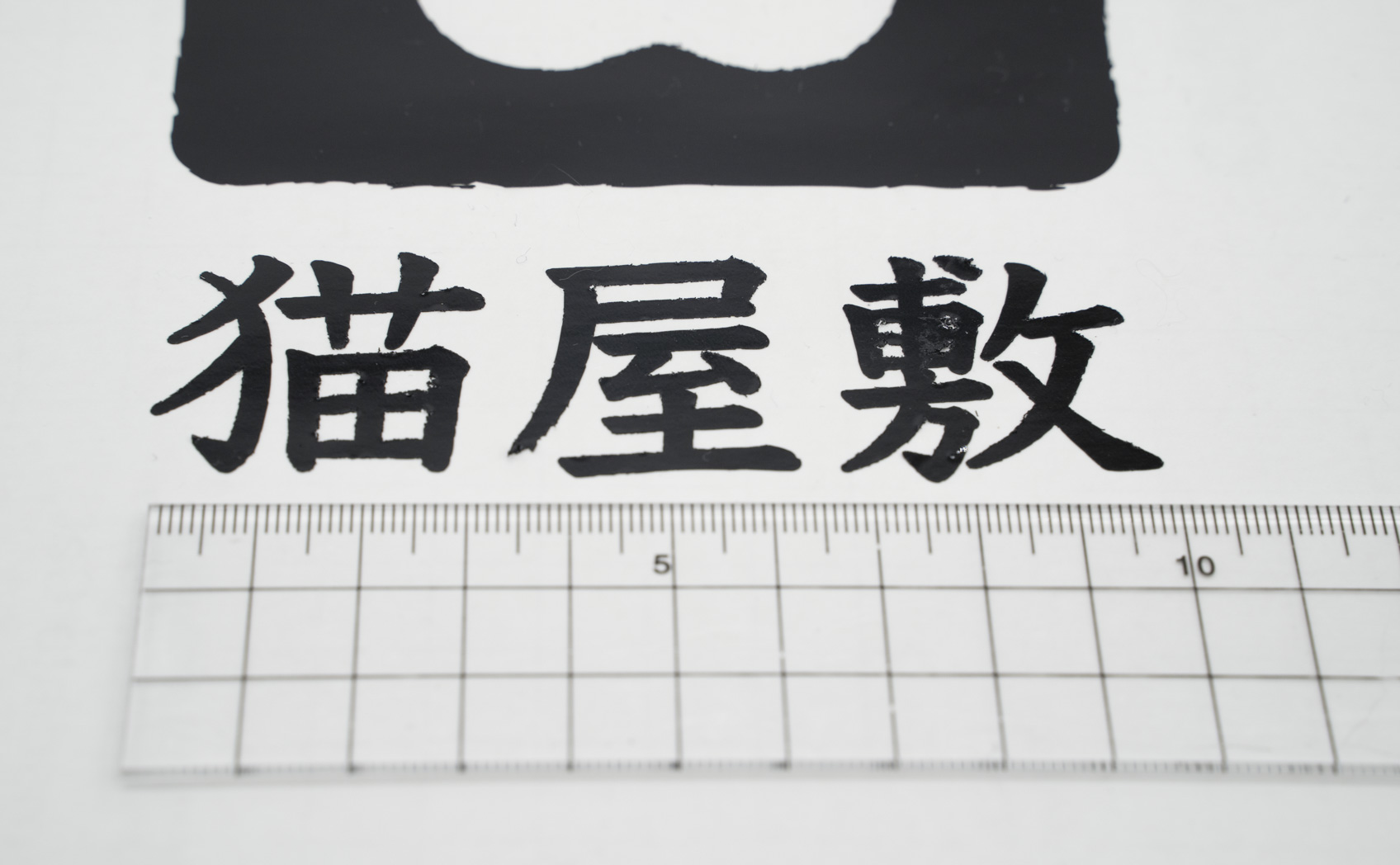

デザインデータを修正し、0.5mmの部分を無くしてカットしたものと比較したのが以下の写真です。

修正後のものは先程の毛羽立った写真とは異なり、毛羽立つこと無くカットされたラインだけが見えます。これが正常な状態で、ここからデザインとして不要な部分を剥がして転写シートを貼って製品として仕上げています。

修正前のものは毛羽立ってしまい、「敷」の中抜きの部分がしっかりカットが出来ておらず、剥がすことが出来ませんでした。

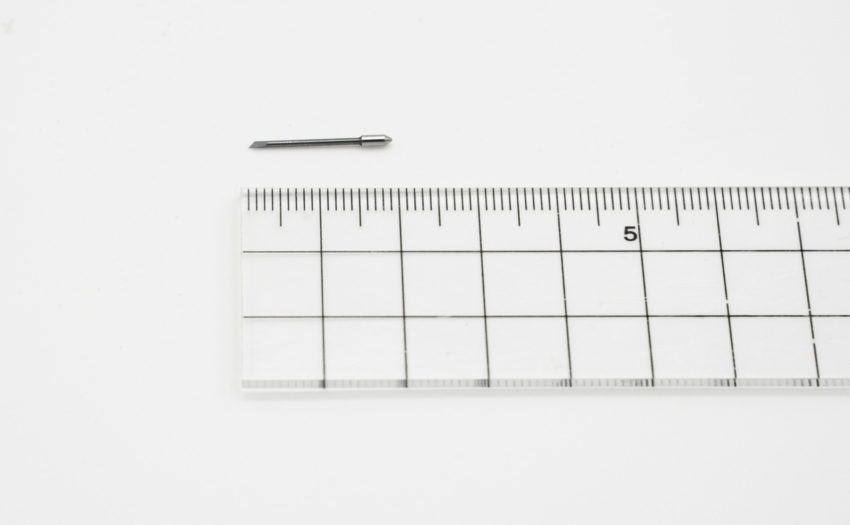

マシンにも負担が掛かる

紹介したように小さすぎるデザインは毛羽立ってしまい、マシンで正常にカットすることができません。上記写真は先程の毛羽立ったデザインをカットした際にマシンのカッター部分に詰まったカッティングシートのカスです。右側に置いてあるのがカッター刃です。このとても小さいカッター刃の先端に、1度のカットでこれだけの黒いカス(写真左)がカット中に次々に付着してしまいました。

一連の流れを説明すると、マシンがデザインをカットをすると巻き上げられたカスがどんどん付着し、カッターの刃が埋もれていきます。そのため次第にカッター刃がカッティングシートに届かなくなり、カットが浅かったりそもそもカットされず、その後の作業でデザイン通りに剥がすことができない事態に陥ります。またこのカスが付着した状態での動作はマシンに負担が掛ることは想像に容易いと思います。

粘着力が著しく低下する

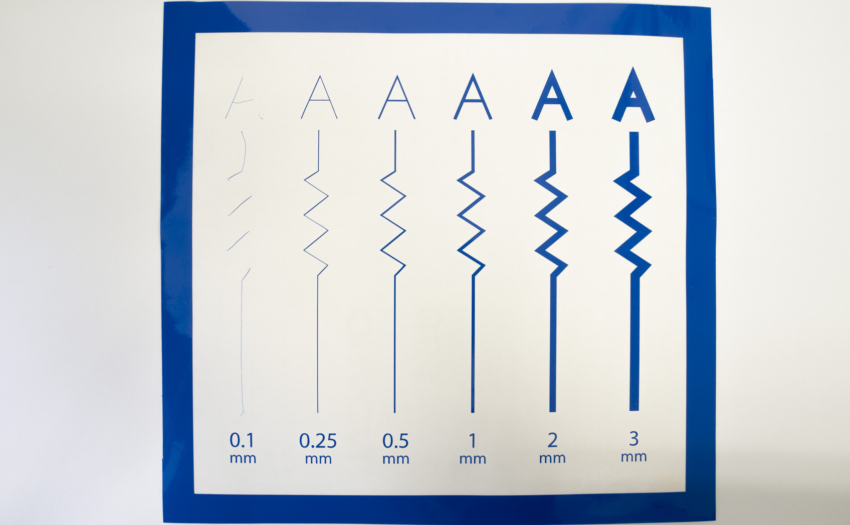

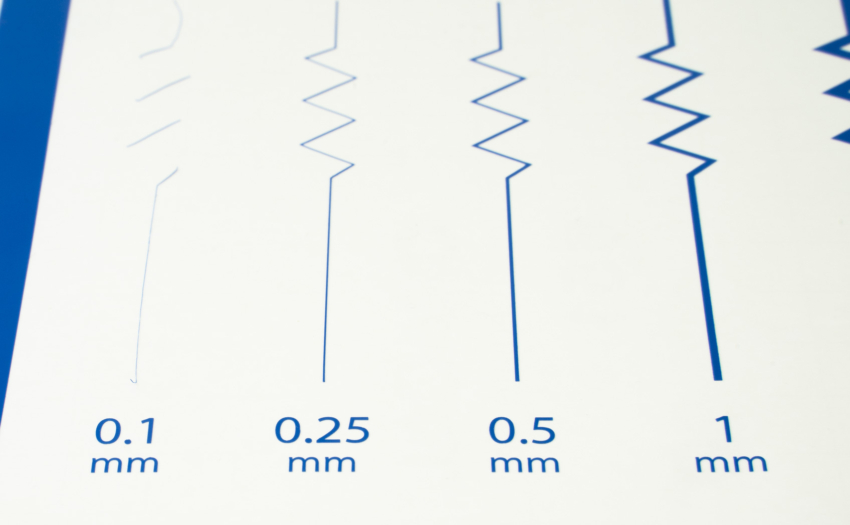

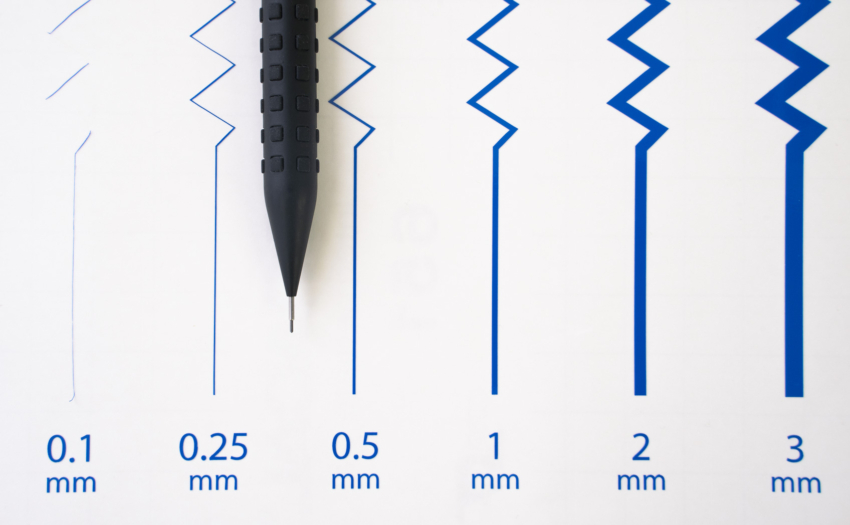

カットしたままの状態全体の写真では0.1mm、0.25mmはほぼ1本の線にしか見えないことがわかります。

写真を見ると「0.1mmはともかく0.25mmならカットできるのでは?」と感じられた方もいらっしゃるかと思いますが、残念ながら答えはノーです。シャーペンの先端に飛び出ているシャーペンの芯と太さを比較してみてください。このシャーペンの芯より小さい粘着面でカッティングシートを作って貼ると、少し擦れただけで剥がれてしまいます。

また写真は直線的で単純なデザインですが、0.25mmの直線のギザギザした部分はあまり均等な太さにはなっていません。これは機械でカットする際のブレによるもので、回避することは物理的に不可能です。曲線があるデザインであればこのブレは更に謙虚になります。様々なデザインで「カットの品質」「耐久性の品質」が保てないことから、0.5mmを最低ラインとして設けました。もしシャーペンをお持ちであれば、実際に芯の太さを確認して、これが粘着面になることをイメージしてみてください。0.5mm幅でも相当小さいことがご理解いただけると思います。

まとめ

- そもそもカットが正常にできないから

- カットが浅いとカス取り(デザインとして不要な部分を剥がす作業)がそもそもできないから

- マシンに負担が掛かるから

- 品質が保てないから

上記が最小サイズを「0.5mm」として設けている理由です。0.5mmの根拠はデザインの一部分が0.5mmであっても屋外での使用に大凡耐えられると見込んでのことです。「大凡」と前置きしているのはデザインの形状、使用環境による要因が大半を占めるため断言を避けています。

可能な限りご希望のデザインを再現したいと考えていますが、それと同じくらい作って終わりではなく、何年も貼って使ってもらえるカッティングシートを責任を持って作りたいと考えています。